はじめに

製造業は、グローバルなサプライチェーンの混乱や生産コストの上昇から、カスタマイズや持続可能性に対する顧客の要求の高まりまで、かつてない課題に直面しています。2024年のデロイトのレポートによると、製造業者の70%以上がサプライチェーンの不安定性と労働力不足を最大のリスクとして挙げています。従来の手法やレガシーシステムでは、こうした圧力にもはや追いつくことはできません。製造業におけるデジタルトランスフォーメーション、つまりAIやクラウドコンピューティングのようなテクノロジーの統合は、今や業務効率の向上、コスト削減、未来に対応した生産環境の構築に不可欠なものとなっています。このガイドでは、製造業が競争力を維持するために、この変革をどのようにうまく取り入れることができるかを探ります。

製造業におけるデジタルトランスフォーメーションとは?

製造業におけるデジタルトランスフォーメーションとは、デジタル技術を戦略的に活用することで、製造プロセスやビジネスモデルを根本的に見直し、再設計することです。単に手作業をデジタル化するだけではありません。機械、システム、そして人々の間をデータがシームレスに流れるような、接続されたインテリジェントな生産環境を構築することです。この変革により、製造業者はリアルタイムでオペレーションを監視し、メンテナンスの必要性を予測し、サプライチェーンを最適化し、変化する市場の需要に迅速に対応できるようになり、最終的には効率、品質、競争力の向上を推進できます。

⭐️ 銀行業界におけるデジタルトランスフォーメーションにご興味をお持ちの方はご覧ください。

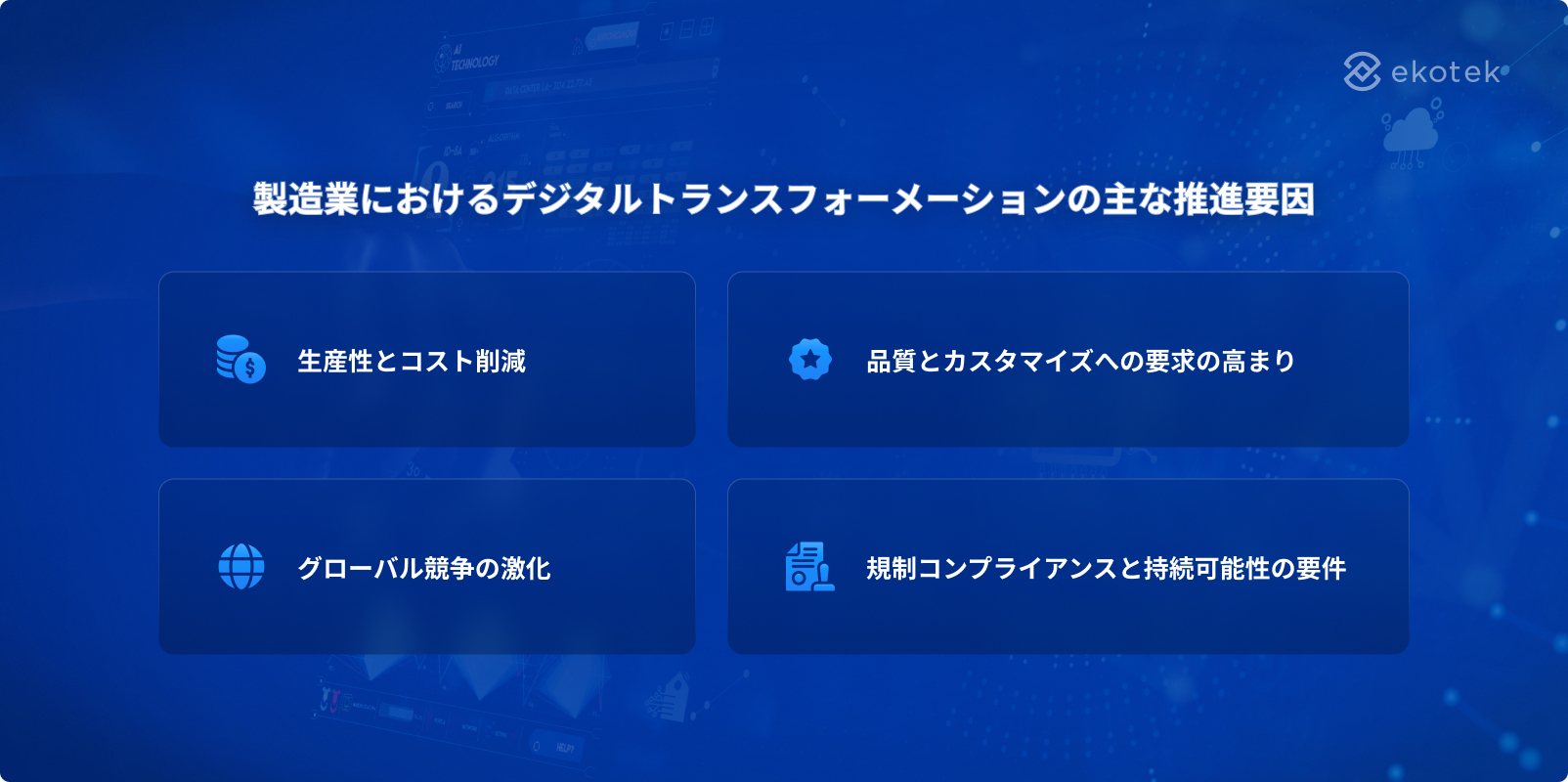

製造業におけるデジタルトランスフォーメーションの主な推進要因

生産性とコスト削減

生産性とコスト削減

今日の製造業は、コストを抑制しながら生産効率を高めるという絶え間ない要求に直面しています。McKinseyによると、デジタルトランスフォーメーションへの取り組みにより、製造コストを最大30%削減し、設備の有効性を20~30%向上させることができるといいます。予知保全やリアルタイムの生産監視などの技術を導入することで、企業はダウンタイムを最小限に抑え、リソースの利用を最適化し、運用コストを大幅に削減できます。

品質とカスタマイズへの要求の高まり

現代の消費者は、大量生産だけでなく、オーダーメイドの製品を迅速かつ確実に提供することを期待しています。Deloitteの調査によると、消費者の36%がパーソナライズされた製品やサービスに関心を持っており、品質を犠牲にすることなくマスカスタマイゼーションを提供するようメーカーに圧力をかけています。AI主導の品質管理や柔軟な製造システムなどのデジタルツールにより、企業はこうした期待に大規模に適応できます。

グローバル競争の激化

サプライチェーンのグローバル化は競争圧力を高めています。アジア、ヨーロッパ、北米の多くの大手メーカーは、競争力を得るために、すでにインダストリー4.0テクノロジーを導入しています。同様のイノベーションを採用できない企業は、市場シェアを失うリスクがあります。

例えば、Siemensは、デジタルツインと自動化システムを利用して、製品開発サイクルを加速し、グローバルな製造拠点全体の業務効率を高めています。

規制コンプライアンスと持続可能性の要件

政府や消費者の環境責任への関心が高まる中、製造業者は排出物、廃棄物、エネルギーの使用を削減しなければなりません。PwCによると、世界の工業企業の43%が、変革の主要な推進力として持続可能性を優先しています。リアルタイムのエネルギー管理やサプライチェーンのトレーサビリティ システムなどのテクノロジーは、製造業者が厳しい環境規制や企業の持続可能性目標を達成するのに役立っています。

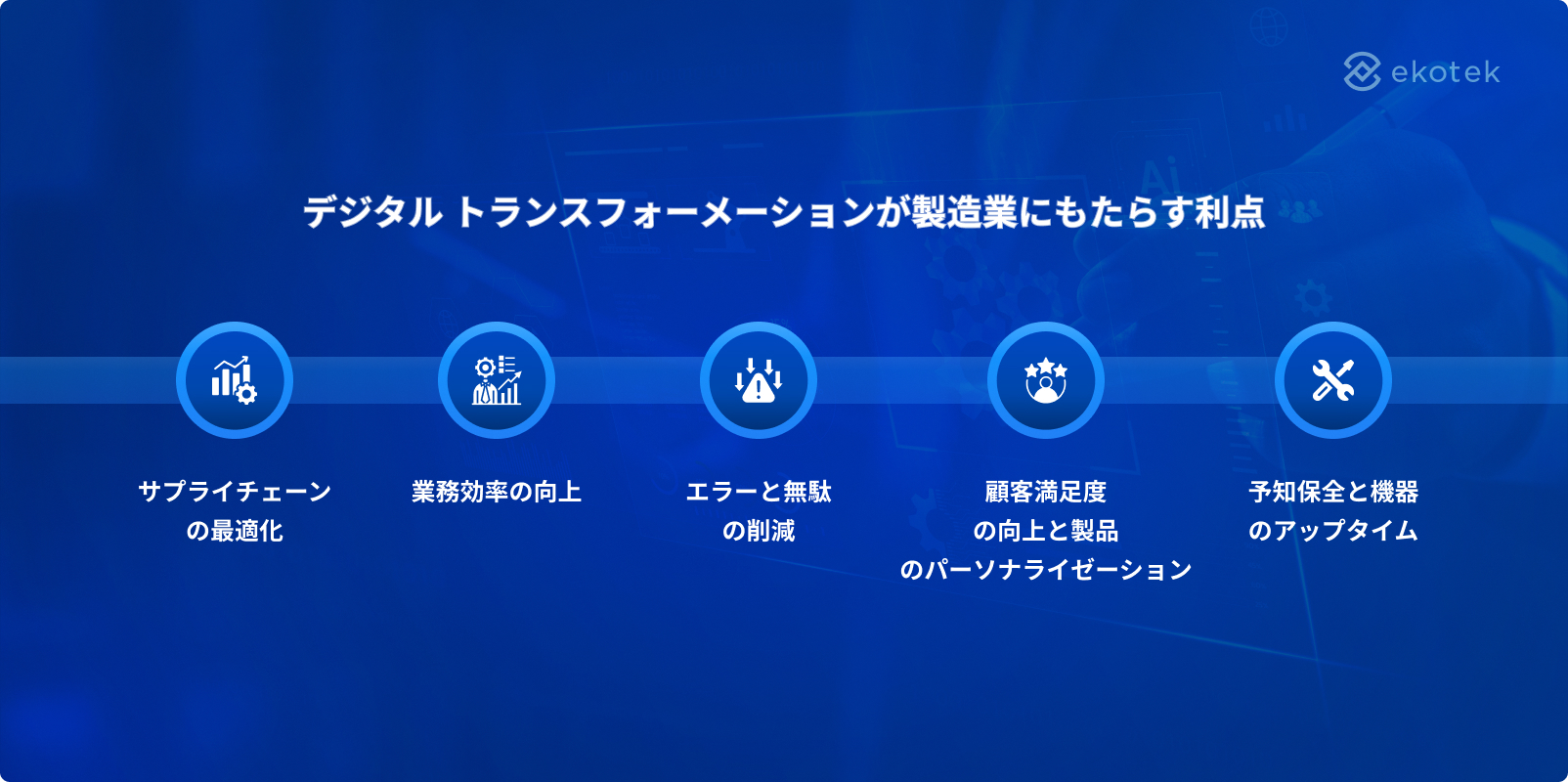

デジタル トランスフォーメーションが製造業にもたらす利点

サプライチェーンの最適化

サプライチェーンの最適化

リアルタイムのデータとIoT対応のトラッキングにより、メーカーはサプライチェーン全体を完全に可視化できます。これにより、遅延の削減、在庫コストの最小化、障害への迅速な対応が可能になり、企業は厳しい納期と顧客の期待に応えることができます。

業務効率の向上

ロボット工学やAI主導のプロセス制御などの自動化技術は、繰り返しの手作業をなくし、人的ミスを減らします。その結果、生産サイクルはより速く、より一貫したものになり、生産高と収益性が直接的に向上します。

エラーと無駄の削減

高度なアナリティクスと機械学習が、生産工程の早い段階で異常を検出します。問題が深刻化する前に特定し修正することで、メーカーは材料の無駄と製造の手直しコストを大幅に削減できます。

顧客満足度の向上と製品のパーソナライゼーション

デジタルトランスフォーメーションは、より柔軟な生産セットアップを可能にし、大規模なマス カスタマイゼーションを実現します。顧客は、パーソナライズされた製品をより早く受け取れるというメリットを享受し、ロイヤルティが強化され、企業は市場での強い優位性を得ることができます。

予知保全と機器のアップタイム

センサーと接続されたデバイスは、リアルタイムで機器の健全性を監視します。この予測的アプローチは、故障が発生する前にメンテナンスのスケジュールを立て、コストのかかる予定外のダウンタイムを減らし、資産の寿命を延ばすのに役立ちます。

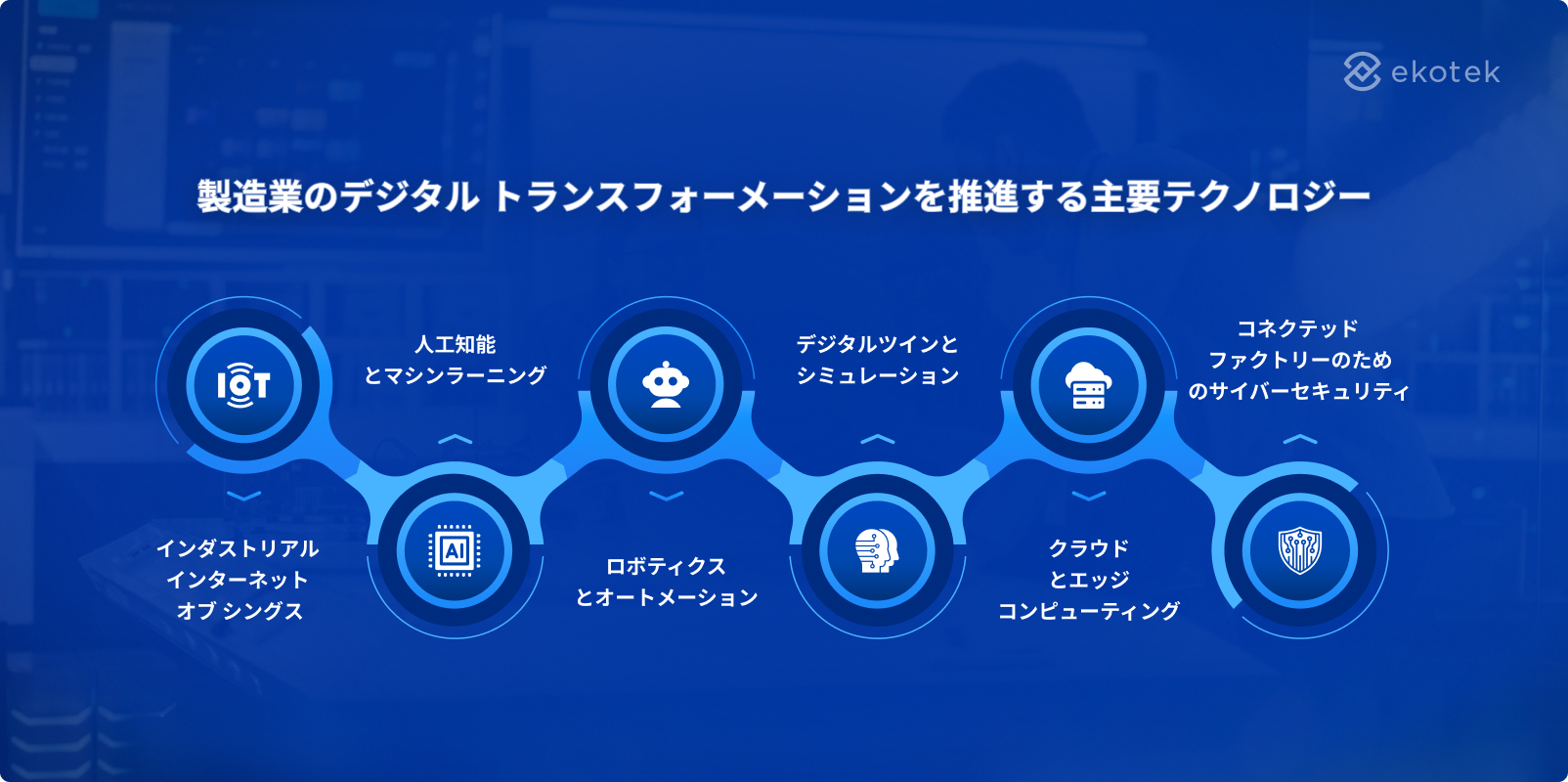

製造業のデジタル トランスフォーメーションを推進する主要テクノロジー

インダストリアル インターネット オブ シングス(IIoT)

インダストリアル インターネット オブ シングス(IIoT)

インダストリアル インターネット オブ シングス(IIoT)は、生産現場全体の機械、デバイス、センサーを接続し、リアルタイムでデータを収集・共有するネットワークを構築します。この可視性により、製造業者はプロセスを継続的に監視し、非効率を検出し、コストのかかる混乱を防ぐために直ちに行動できます。

例えば、GEはIIoTを活用して予知保全を改善し、計画外のダウンタイムとメンテナンスコストの大幅削減に成功しています。性能データを分析することで、故障が発生する前に機器を修理し、生産性と信頼性の両方を向上できます。

人工知能とマシンラーニング

人工知能(AI)とマシンラーニング(ML)は、高度なデータ分析と意思決定のサポートを提供することで、製造業を変革しています。これらのテクノロジーは、工場が生産スケジュールを最適化し、設備の故障を予測し、品質基準を維持するためにプロセスを自動的に調整することを可能にします。

Siemensは、生産データをリアルタイムで分析して欠陥を検出するAI主導の品質管理システムを採用しています。このプロアクティブなアプローチは、無駄を削減し、手戻りを最小限に抑え、製品が厳しい品質要件を満たすことを保証します。

⭐️ AIには2025年にいくらのコストがかかるのか、知見を得る必要があるでしょう。

ロボティクスとオートメーション

ロボットによる自動化は、反復的で危険な製造作業に革命をもたらしました。ロボットは一貫したスピードと精度を提供し、人間の労働者はより複雑で戦略的な活動に集中できます。これは、より安全な職場と全体的な生産性の向上につながります。

BMWは、肉体的に負荷のかかる作業を行う作業員をサポートするため、組み立てラインに協働ロボット(コボット)を組み込んでいます。人間の専門知識とロボットの精度を組み合わせることで、人間工学に基づく怪我を減らし、生産ワークフローを合理化しています。

デジタルツインとシミュレーション

デジタルツインは、物理的な物体やプロセスの仮想モデルであり、製造業者がリアルタイムでオペレーションをシミュレート、監視、最適化することを可能にします。デジタルツインは、設計、メンテナンス、プロセス改善のための貴重な洞察を、実世界に導入する前に提供します。

BMWはデジタルツイン技術を活用し、実際の建設が始まる前に組立ラインのシミュレーションと改良を行っています。これにより、セットアップ時間が劇的に短縮され、エンジニアは計画段階の早い段階で潜在的なボトルネックやエラーを予見できるようになりました。

クラウドとエッジコンピューティング

クラウド コンピューティングは、メーカーがオンデマンドでアクセスできるスケーラブルなストレージとコンピューティング パワーを提供し、重い社内インフラの必要性を低減します。エッジコンピューティングは、生産設備に近い場所でデータを処理することで、応答時間を改善し、データ転送の遅延を減らすことで、これを補完します。

PPG Industriesは、製造システムの70%以上をクラウドに移行し、オペレーションの俊敏性を高めるとともに、ITメンテナンスコストを削減しました。クラウドとエッジソリューションを組み合わせることで、リアルタイムで洞察を深め、生産に関する意思決定を迅速に行えるようになりました。

コネクテッド ファクトリーのためのサイバーセキュリティ

製造業がコネクテッドデバイスやデータフローへの依存度を高めるにつれ、サイバーセキュリティが重要になっています。知的財産、業務データ、顧客情報をサイバー脅威から保護することは、コストのかかる混乱や風評被害を避けるために不可欠です。

暗号化通信や多層ネットワーク保護などの強力なセキュリティ対策は、コネクテッド ファクトリーの回復力を保証します。サイバーセキュリティのインフラに投資する製造業者は、顧客との信頼を築き、デジタル化が進む状況下で競争上の優位性を守ることができます。

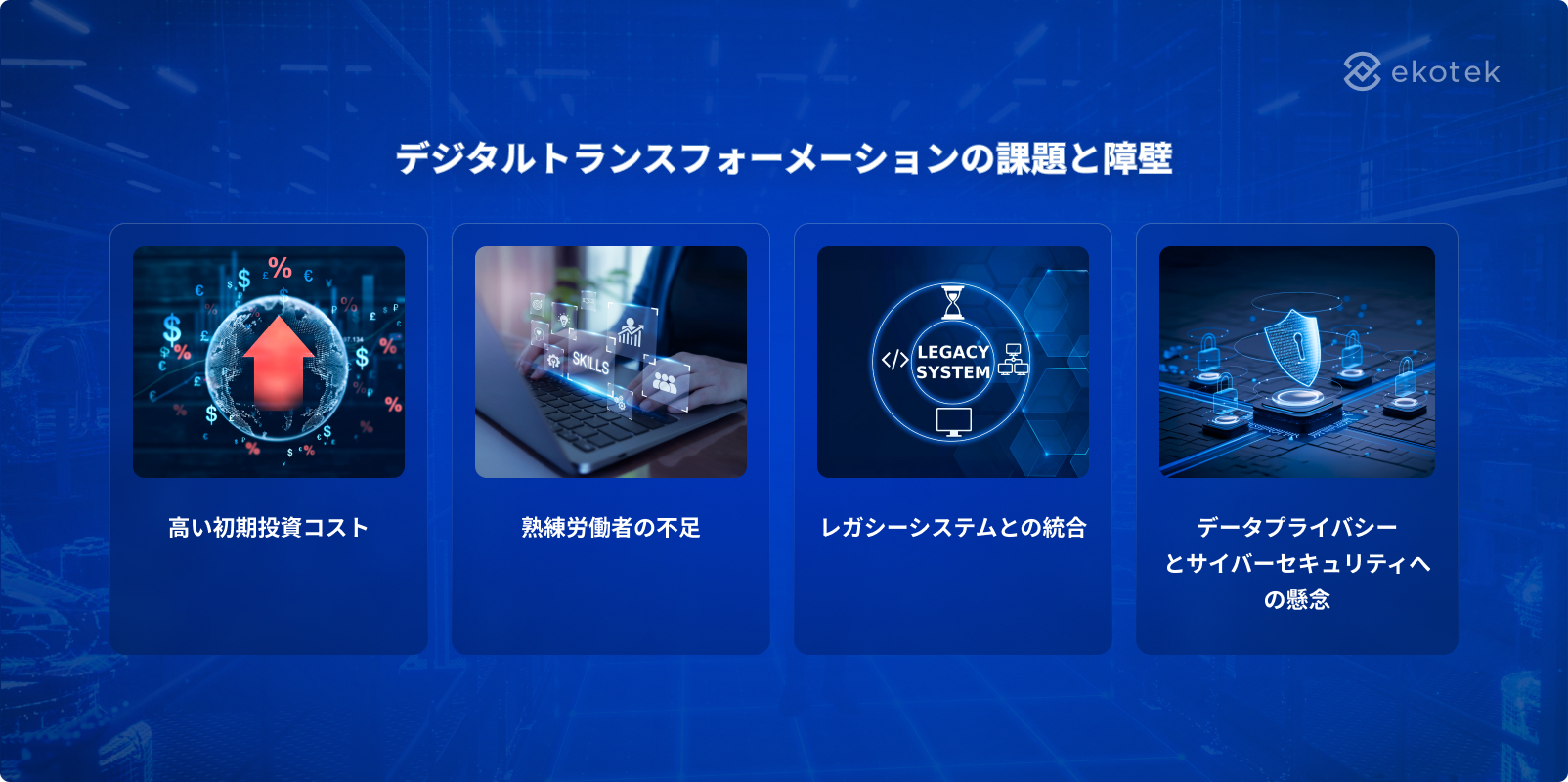

デジタルトランスフォーメーションの課題と障壁

高い初期投資コスト

高い初期投資コスト

製造業にとって最も一般的な障害のひとつは、デジタル技術の導入に必要な多額の設備投資です。先進的な機器の購入から、ソフトウェア プラットフォームの統合、スタッフのトレーニングまで、特に中小企業にとっては、初期コストは気が遠くなるようなものです。

しかし、こうした投資は、ダウンタイムの削減、効率の向上、メンテナンスコストの削減など、長期的な節約につながることが多いです。先進的なメーカーは、デジタルトランスフォーメーションを裁量的な費用ではなく、戦略的に必要なものと考えるようになっています。

熟練労働者の不足

スマート製造へのシフトは、データ分析、AI、サイバーセキュリティの新しいスキルセットを要求しています。多くの製造業はスキルギャップに直面しており、既存の従業員には複雑なデジタルシステムを操作・維持するための知識が不足しています。

これに対処するため、企業は人材開発プログラムや継続的な学習イニシアチブに投資する必要があります。大学や研修プロバイダーとの提携も、ギャップを埋め、従業員がデジタル業務の需要に備えるのに役立つでしょう。

⭐️ 社内チームのスキルギャップを埋めるために、ITアウトソーシングを検討するかもしれません。

レガシーシステムとの統合

製造業者は、最新のデジタル プラットフォームとの接続を想定して設計されていないレガシーな機械やソフトウェアを運用していることが多いです。このような時代遅れのシステムを新しいテクノロジーと統合しようとすると、互換性の問題、コストの増加、プロジェクトの遅延につながる可能性があります。

構造化されたデジタルトランスフォーメーション戦略は、こうしたリスクを最小限に抑えることができます。多くの企業は、パイロット プログラムや対象を絞ったアップグレードから始め、一度にシステムを全面的に見直すことなく、徐々に業務を近代化しています。

⭐️ エコテックが物流会社の既存の貨物管理システムからリアルタイムの貨物追跡機能を備えた最新のシステムへの移行をどのようにサポートしたかを紹介します。

データプライバシーとサイバーセキュリティへの懸念

コネクテッドデバイスの台頭とデータ主導の業務により、製造業者はサイバーセキュリティの脅威の高まりにさらされています。不正アクセス、データ侵害、ランサムウェア攻撃は、深刻な財務的・風評的損害を引き起こす可能性があります。

自社の資産を保護するために、製造業はデジタル トランスフォーメーション イニシアチブの初期段階からサイバーセキュリティを優先する必要があります。堅牢な暗号化、アクセス制御、定期的なセキュリティ監査の導入は、機密データを保護し、業務の完全性を維持するために不可欠なステップです。

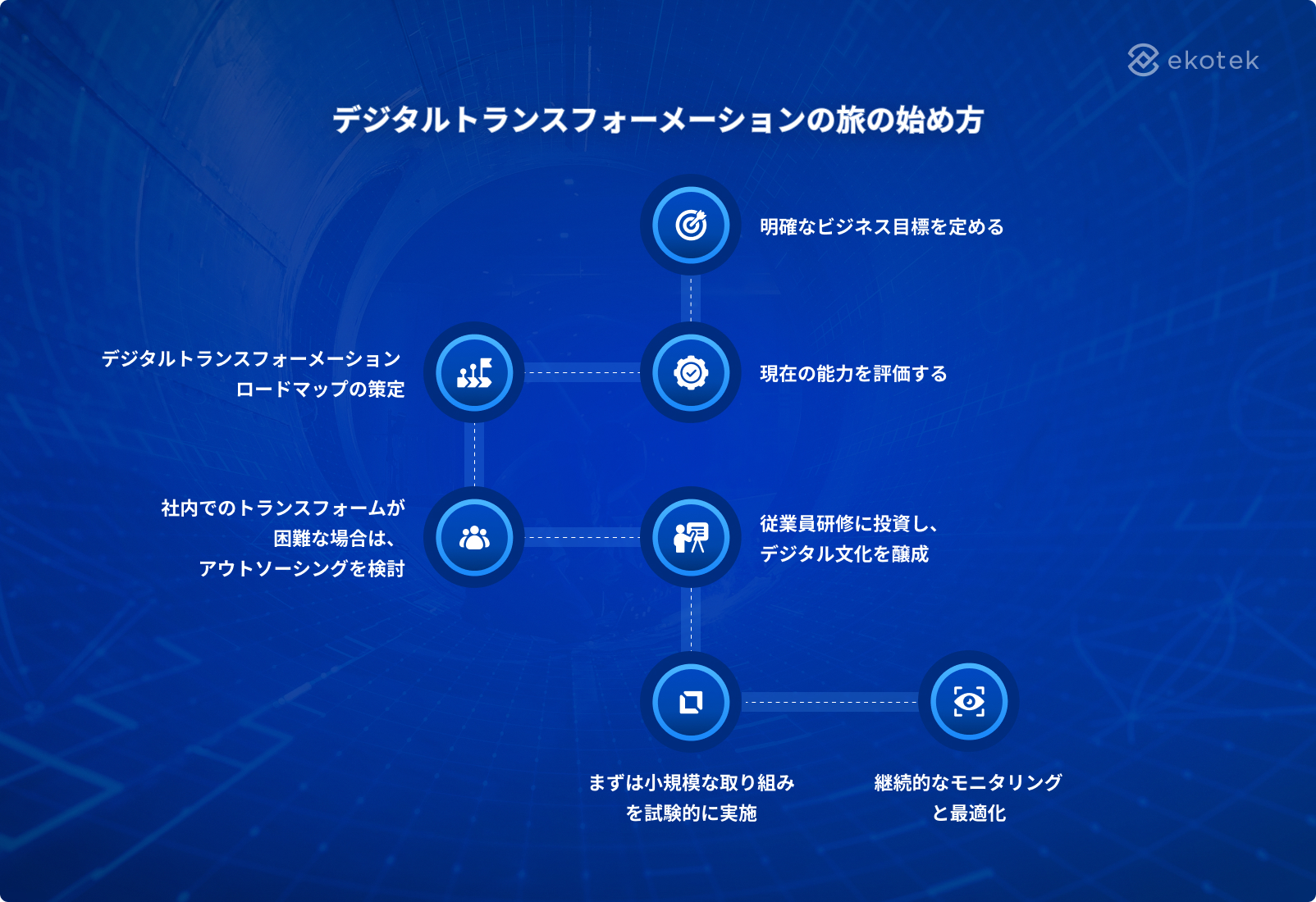

デジタルトランスフォーメーションの旅の始め方

明確なビジネス目標を定める

明確なビジネス目標を定める

デジタルトランスフォーメーションの取り組みの第一歩は、明確で測定可能なビジネス目標を設定することです。生産コストの削減であれ、製品品質の向上であれ、サプライチェーンの可視性の強化であれ、明確に定義された目標を持つことで、テクノロジー投資の指針となり、チーム間の連携が確実になります。

現在の能力を評価する

新しいテクノロジーに投資する前に、メーカーは現在のオペレーションとテクノロジー インフラを評価する必要があります。この評価によってギャップを特定し、既存のシステムを新しいデジタル ツールと統合できるのか、それとも近代化が必要なのかを判断するのに役立ちます。

デジタルトランスフォーメーション ロードマップの策定

構造化されたロードマップは、テクノロジー導入の順序、リソース配分、タイムライン、期待される成果を明示します。これにより、リスクを管理し、利害関係者の足並みを揃え、ビジネス目標の達成に向けて着実に前進できます。

社内でのトランスフォームが困難な場合は、アウトソーシングを検討

アウトソーシングを利用することで、メーカー各社は、社内では利用できないような専門的な知識やリソースを利用できます。これにより、企業はコア業務に集中する一方で、複雑なデジタル トランスフォーメーション プロジェクトには外部パートナーを活用できます。

経験豊富なプロバイダーと提携することは、賢明な戦略です。エコテックは、製造業に特化した包括的なデジタル トランスフォーメーション サービスを提供しています。戦略策定から技術統合、継続的なサポートに至るまで、エコテックはリスクとコストを最小限に抑えながら、企業がデジタル トランスフォーメーションを加速できるようサポートします。

⭐️ ソフトウェアアウトソーシングベンダーの評価には、私たちのガイドが必要です。

従業員研修に投資し、デジタル文化を醸成

テクノロジーだけでは変革は進まず、従業員は提供されたツールを採用し、最大限に活用する準備が整っていなければなりません。従業員トレーニングに投資し、イノベーション、実験、継続的改善を奨励する文化を作りましょう。

まずは小規模な取り組みを試験的に実施

本格的な導入に踏み切る前に、製造業者は小規模で新技術をテストするべきです。このようなパイロット プログラムにより、企業は大規模な投資を行う前に、成功を測定し、予期せぬ問題を特定し、プロセスを改良できます。

継続的なモニタリングと最適化

デジタルトランスフォーメーションは、1回限りのプロジェクトではなく、継続的な旅です。製造業者は継続的にパフォーマンスを監視し、データを収集し、洞察に基づいてプロセスを最適化しなければなりません。定期的な評価により、デジタル戦略が変化する市場の需要やビジネスの優先順位に沿ったものであることが保証されます。

まとめ

デジタルトランスフォーメーションは製造業に革命をもたらし、効率、品質、競争力の向上をもたらしています。この道のりには課題があるものの、その障害をはるかに上回るメリットがあります。

エコテックは、製造業、小売業、銀行業など様々な分野のソフトウェア開発とデジタルトランスフォーメーションを専門とし、この取り組みにおいて信頼できるパートナーとして際立った存在です。お客様の業務にブロックチェーン、AI、IoTなどの先進技術がシームレスに統合されるよう、オーダーメイドのコンサルティング、DX製品開発、継続的なサポートを提供します。豊富な実績とお客様のビジネスニーズに適応する俊敏性を備えたエコテックは、複雑なデジタルトランスフォーメーションをお手伝いします。

製造オペレーションを向上させる準備はできていますか? より革新的で効率的な未来への旅を始めるために、今すぐエコテックにご連絡ください。

生産性とコスト削減

生産性とコスト削減 サプライチェーンの最適化

サプライチェーンの最適化 インダストリアル インターネット オブ シングス(IIoT)

インダストリアル インターネット オブ シングス(IIoT) 高い初期投資コスト

高い初期投資コスト 明確なビジネス目標を定める

明確なビジネス目標を定める